مس با جذابیت بالا در طیف وسیعی از محصولات صنعتی، به عنوان یک ماده بسیار متنوع در نظر گرفته میشود.

فویلهای مسی توسط فرآیندهای تولیدی بسیار خاصی در کارخانه فویل تولید میشوند که شامل نورد گرم و سرد میشود.

مس، در کنار آلومینیوم، به عنوان یک ماده بسیار متنوع در میان فلزات غیرآهنی، به طور گسترده در محصولات صنعتی کاربرد دارد. به ویژه در سالهای اخیر، تقاضا برای فویل مس برای محصولات الکترونیکی از جمله تلفنهای همراه، دوربینهای دیجیتال و دستگاههای فناوری اطلاعات رو به افزایش بوده است.

ساخت فویل

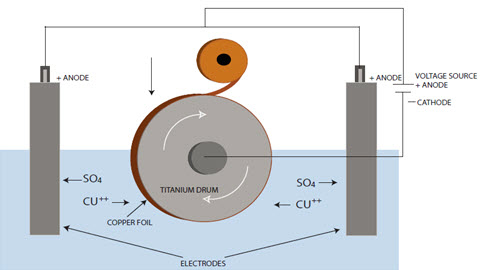

فویلهای نازک مسی یا با روش رسوب الکتریکی یا نورد تولید میشوند. برای رسوب الکتریکی، مس با عیار بالا باید در یک اسید حل شود تا الکترولیت مس تولید شود. این محلول الکترولیت به درون استوانههای چرخان نیمه غوطهور که از نظر الکتریکی باردار شدهاند، پمپ میشود. روی این استوانهها، یک لایه نازک مس رسوب الکتریکی میشود. این فرآیند به عنوان آبکاری نیز شناخته میشود.

در فرآیند تولید مس به روش رسوب الکتریکی، فویل مس از محلول مس به یک درام چرخان تیتانیومی متصل به منبع ولتاژ DC رسوب داده میشود. کاتد به درام متصل است و آند در محلول الکترولیت مس غوطهور است. هنگامی که یک میدان الکتریکی اعمال میشود، مس با چرخش بسیار آهسته درام، روی آن رسوب میکند. سطح مس در سمت درام صاف و سمت مقابل ناهموار است. هرچه سرعت درام کمتر باشد، مس ضخیمتر میشود و برعکس. مس جذب شده و روی سطح کاتد درام تیتانیومی تجمع مییابد. سمت مات و درام فویل مس چرخههای مختلف عملیات را طی میکنند تا مس برای ساخت PCB مناسب باشد. این عملیات چسبندگی بین مس و لایه میانی دیالکتریک را در طول فرآیند لایهگذاری با روکش مس افزایش میدهد. یکی دیگر از مزایای این عملیات، عمل به عنوان عوامل ضد تیرگی با کند کردن اکسیداسیون مس است.

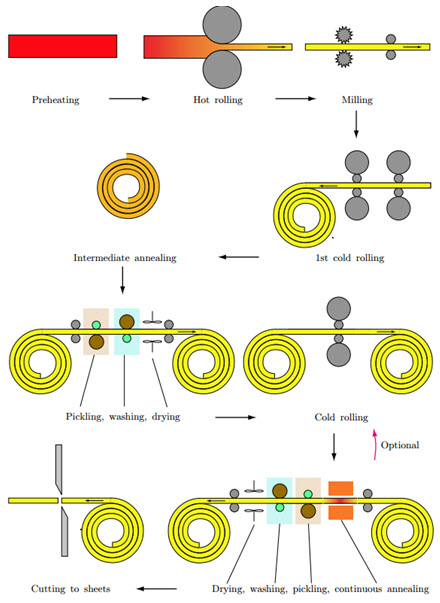

شکل ۱:فرآیند تولید مس به روش رسوب الکتریکی شکل 2 فرآیندهای تولید محصولات نورد مس را نشان میدهد. تجهیزات نورد تقریباً به سه نوع تقسیم میشوند: کارخانههای نورد گرم، کارخانههای نورد سرد و کارخانههای فویل.

کلافهایی از فویلهای نازک تشکیل میشوند و تحت عملیات شیمیایی و مکانیکی بعدی قرار میگیرند تا به شکل نهایی خود درآیند. یک نمای کلی از فرآیند نورد فویلهای مسی در شکل 2 نشان داده شده است. یک بلوک مس ریختهگری شده (ابعاد تقریبی: 5x1x130 میلیمتر) تا 750 درجه سانتیگراد گرم میشود. سپس، در چند مرحله به صورت برگشتپذیر تا 1/10 ضخامت اولیهاش نورد گرم میشود. قبل از اولین نورد سرد، پوستههایی که از عملیات حرارتی ناشی میشوند با آسیاب کردن از بین میروند. در فرآیند نورد سرد، ضخامت به حدود 4 میلیمتر کاهش مییابد و ورقها به صورت کلاف تشکیل میشوند. این فرآیند به گونهای کنترل میشود که ماده فقط بلندتر میشود و عرض آن تغییر نمیکند. از آنجایی که ورقها در این حالت دیگر نمیتوانند شکل بگیرند (ماده به طور گسترده کار سخت شده است)، تحت عملیات حرارتی قرار میگیرند و تا حدود 550 درجه سانتیگراد گرم میشوند.

زمان ارسال: ۱۳ آگوست ۲۰۲۱